Siapa bilang bikin keramik tahan panas itu ribet? Dulu sih iya, tapi sekarang para ilmuwan di NC State University telah menemukan cara baru yang lebih chill dan effortless untuk membuat hafnium karbida (HfC), material super kuat yang tahan suhu ekstrem. Bayangkan, bikin keramik yang titik lelehnya lebih tinggi dari sebagian besar gunung berapi, cuma pakai laser!

Keramik ultrahigh-temperature ceramics (UHTC) seperti HfC ini memang lagi naik daun, terutama di industri aerospace dan pertahanan. Soalnya, material ini kuat banget menahan panas, oksidasi, dan guncangan termal. Cocok buat melindungi pesawat hipersonik atau modul re-entry yang balik dari luar angkasa. Tapi, masalahnya, bikin HfC secara tradisional itu prosesnya panjang, berbelit, dan boros energi.

Proses konvensional biasanya melibatkan beberapa tahap: crosslinking, pirolisis di tungku, dan pemrosesan post-treatment yang panjang. Selain bikin lama, cara ini juga membatasi skala produksi dan fleksibilitas aplikasi HfC. Nah, di sinilah inovasi dari NC State University hadir sebagai game changer.

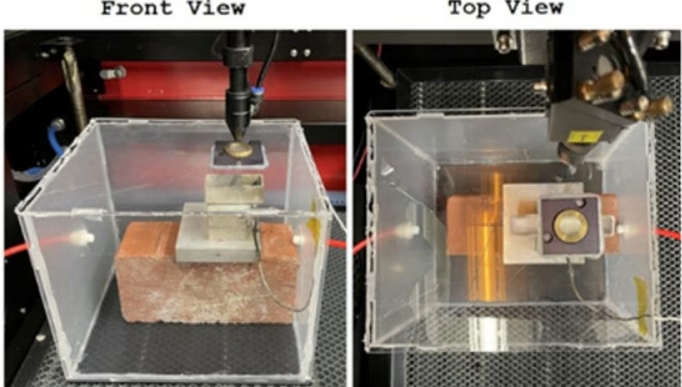

Tim peneliti NC State memperkenalkan metode selective laser reaction pyrolysis (SLRP), sebuah teknik yang menggantikan alur kerja tradisional dengan perawatan laser satu langkah. Mereka menggunakan laser CO2 dari OMTech untuk memanaskan prekursor cair berbasis hafnium (SHP199 HFC dari Starfire Systems) di dalam ruang yang diisi argon.

"Teknik kami memungkinkan kami membuat struktur dan lapisan keramik tahan suhu sangat tinggi dalam hitungan detik atau menit, sedangkan teknik konvensional membutuhkan waktu berjam-jam atau berhari-hari," kata Prof. Chengying Xu dari NC State.

Dalam hitungan detik, suhu bisa mencapai lebih dari 2000°C, memicu crosslinking dan pirolisis secara bersamaan. Konversi yang cepat ini memungkinkan pembentukan serbuk atau lapisan HfC tanpa cetakan atau tungku suhu tinggi. Keren, kan? Ini kayak masak instant noodle, tapi hasilnya keramik super kuat.

Membongkar Rahasia: Peran Aditif dalam Sintesis HfC

Untuk memahami bagaimana komposisi prekursor memengaruhi penyerapan energi dan hasil material, para peneliti menambahkan dua jenis aditif. Pertama, dicumyl peroxide, aktivator termal. Hasilnya? Pengaruhnya minim terhadap reflektansi energi laser, tapi justru meningkatkan hasil keramik dan menjaga kemurnian material. Ini seperti menambahkan bumbu rahasia yang bikin masakan jadi makin mantul.

Kedua, benzophenone, aktivator foto yang memicu crosslinking di bawah sinar ultraviolet (UV). Aditif ini berhasil menurunkan refleksi energi dan meningkatkan penyerapan panas. Sayangnya, benzophenone juga menyebabkan terbentuknya sedikit hafnium oksida, kemungkinan karena reaksi oksigen sisa selama paparan UV. Intinya, aktivasi termal menawarkan kontrol fase yang lebih baik, sementara aktivasi foto membutuhkan regulasi lingkungan yang lebih ketat.

Bukti Nyata: Karakterisasi Material HfC Hasil Laser

Karakterisasi material membuktikan bahwa HfC berhasil disintesis pada suhu target 1700°C, 1800°C, dan 2000°C. Difraksi sinar-X mengidentifikasi struktur fase kubik yang konsisten di semua sampel yang diproduksi tanpa aktivasi foto. Ukuran kristalit tetap sekitar 39.8 nm, sementara mikroskopi elektron scanning dan transmisi menunjukkan struktur butiran yang terbentuk dengan baik, porositas rendah, dan distribusi elemen yang seragam. Plus, tidak ada kontaminasi oksigen yang teramati pada sampel yang diaktivasi secara termal, membuktikan efektivitas atmosfer inert.

Lapisan Ajaib: HfC untuk Komposit Karbon-Karbon

Para peneliti juga mendemonstrasikan bahwa metode ini dapat melapisi HfC pada substrat komposit karbon-karbon, material yang banyak digunakan dalam sistem aerospace. Satu lapisan HfC mampu mengurangi ketidakberaturan permukaan dengan mengisi celah serat. Lapisan kedua mengubah kekasaran dan geometri permukaan, menghasilkan profil yang lebih kompleks. Profilometri dan pencitraan konfokal mengonfirmasi perubahan terukur pada tinggi dan tekstur, menunjukkan bahwa sifat permukaan dapat diatur dengan menyesuaikan parameter deposisi.

Laser vs. Tradisional: Siapa Lebih Unggul?

Dibandingkan dengan teknik keramik turunan polimer tradisional yang membutuhkan pemanasan berjam-jam dan menghasilkan hasil antara 26-36%, metode berbasis laser ini mencapai hasil keramik hingga 56% dalam waktu kurang dari sepuluh menit! Kemampuan metode ini untuk memberikan pemanasan lokal yang cepat sambil menjaga kualitas material membuatnya sangat cocok untuk manufaktur berskala, terutama dalam aplikasi yang melibatkan geometri rumit atau komponen yang sensitif terhadap panas. Ini kayak fast food tapi kualitas Michelin star.

Lebih dari Sekadar Keramik: Potensi Laser di Dunia Manufaktur

Laser memegang peranan penting dalam proses keramik. Beberapa metode fokus pada kemurnian dan kecepatan, sementara yang lain pada geometri dan kontrol struktural. Tujuannya tetap sama: melampaui batasan manufaktur konvensional.

Lithoz dan ORNL berkolaborasi untuk menerapkan Laser-Induced Slipcasting (LIS) dalam proses keramik non-oksida. Proyek ini berfokus pada keramik indeks refraksi tinggi seperti silikon karbida dan silikon nitrida, dengan tujuan mengevaluasi skalabilitas dan kinerja LIS untuk aplikasi suhu ekstrem di aerospace, pertahanan, dan sistem pertukaran panas.

Peneliti di Jiangnan University mengembangkan teknik 3D printing baru yang memungkinkan pembuatan struktur keramik kompleks tanpa bahan pendukung. Metode ini menggabungkan direct ink writing (DIW) dengan fotopolimerisasi yang diinduksi cahaya inframerah-dekat (NIR), menggunakan laser 980 nm untuk mengeraskan slurry keramik in situ saat diekstrusi.

"Kami sangat antusias dengan kemajuan dalam keramik ini dan terbuka untuk bekerja sama dengan mitra publik dan swasta untuk mentransisikan teknologi ini untuk digunakan dalam aplikasi praktis," ujar Prof. Xu.

Intinya, inovasi ini bukan cuma soal bikin keramik tahan panas lebih cepat, tapi juga membuka peluang baru dalam manufaktur material canggih. Siapa tahu, di masa depan, kita bisa bikin baju anti-api atau bahkan bangunan tahan gempa cuma dengan sentuhan laser. Yang jelas, masa depan manufaktur terlihat semakin cerah (dan panas!) berkat teknologi laser ini.